Normalisieren / Normalglühen von Klingen aus Werkzeugstahl oder Kohlenstoffstahl

Was ist Normalisieren und wie funktioniert das ?

Zuerst kommt einiges an ziemlich trockener Theorie. Ich gebe es zu.

Aber keine Angst, weiter unten beschreibe ich es praxisnah und leicht nachvollziehbar.

Versprochen!

Hier ist die Abkürzung direkt zur "praxisnahen" Vorgehensweise"

Inhaltsverzeichniss

- Was ist Normalisieren?

- Gefahr der Grobkornbildung

- Was ist Kohlenstoffstahl / Was ist Werkzeugstahl

- Was passiert beim Normalisieren

- Gitter Kubisch-raumzentriert

- Gitter Kubisch-fächenzentriert

- Das Eisen-Kohlenstoff Diagramm

- Was erreiche ich durch Normalisieren?

- Praktische Anwendung beim Normalisieren

- Normalisieren in der Gasesse

- Normalisieren im Härteofen

- Der Magnettest

- Gefügeumwandlung im Stahl beim Glühen

- Schluss

Gasesse

Komplett Bausaz

zum Selbstbau deiner Gasesse

Komplett mit

- Gehäuse

- Gasbrenner Set

- Keramilfasermatte

- Feuerbeton

- Bauanleitung (online)

- Schulung/Einweisung

- (auf Anfrage)

Gasbrenner

Komplett-Set

incl. Manometer, Propanschlauch, Halsrohr, Brennerkopf

NEU mit verbesserter Luftzufuhr

- komplett montiert und

- Einsatzbereit

Gasesse Materialset

Gasesse Material Set für 11Kg Gasesse

Zum Selbstbau deiner Gasesse

Bestehend aus:

- Gasbrenner Set

- Keramikfaserwolle 1m²:

- Feuerfester Beton 10kg

Los gehts ! Normalisieren - Normalglühen von Messerklingen

Hier normalisere ich eine Klinge.

Sie wird in der Gasesse auf die korrekte Temperatur gebracht und dann lasse ich sie an der Luft abkühlen.

Auf dem Bild ist gut zu erkennen wie die dünne Schneide abkühlt und bereits dunkel wird.

Normalisieren oder Normalglühen ist ein Glühprozess bei dem das Werkstück, in unserem Fall die geschmiedete Messerklinge aus Kohlenstoffstahl oder Werkzeugstahl möglichst gleichmäßig und zügig auf eine bestimmte Temperatur gebracht wird.

Die notwendige Temperatur ist abhängig vom Kohlenstoffgehalt des Stahls.

Stahl mit weniger als 0,8% Kohlenstoff (untereutektoider Stahl) normalisiert bei anderen Temperaturen als ein Stahl mit mehr als 0,8% Kohlenstoff.

Die notwendige Temperatur liegt Theoretisch etwas (ca. 30 bis 50°C) oberhalb der GSK Linie im Eisen Kohlenstoff Diagramm.

Bei untereutektoiden Stählen durchschreitet an hier die beiden Umwandlungspunkte Ac.

Oberhalb diesem besteht der Stahl aus einer Ferrit/Austenit Mischstruktur) sowie den Umwandlungspunkt Ac3 (oberhalb diesem ist der Stahl rein austenitisch.

Allerdings löst man hier bei einigen übereutektoiden Stählen die Karbidstrukturen nicht komplett auf da der Umwandlungspunkt Ac3 sich mit zunehmendem C-Gehalt in höhere Temperaturbereiche bewegt.

More...

Oberhalb diesem besteht der Stahl aus einer Ferrit/Austenit Mischstruktur) sowie den Umwandlungspunkt Ac3 (oberhalb diesem ist der Stahl rein austenitisch.

Allerdings löst man hier bei einigen übereutektoiden Stählen die Karbidstrukturen nicht komplett auf da der Umwandlungspunkt Ac3 sich mit zunehmendem C-Gehalt in höhere Temperaturbereiche bewegt.

Gefahr der Grobkornbildung!

Das Aufheizen eines übereutektoiden Stahls bis über Ac3 kann zu Temperaturen weit über 1100°C führen.

Dadurch besteht die Gefahr der Grobkornbildung.

Hier ist eine kombinierte Glühbehandlung aus scharfem Normalisieren (relativ hohes, schnelles Aufheizen gefolgt von Abkühlen an Luft) dem üblichen Normalgkühen in Kombination mit Pendelglühen angesagt.

Das Einformen / Weichglühen ist eine weitere Glühbehandlung für diesen Typ von Stahl.

Jetzt dürften für den Einsteiger alle Klarheiten beseitigt sein.

Das Ganze lässt sich glücklicherweise sehr gut vereinfachen, indem man sich einiger kleinen Tricks bedient.

Dazu mehr etwas später.

Was ist Kohlenstoffstahl, was ein Werkzeugstahl und was ein Messerstahl ?

Was ist überhaupt ein Kohlenstoffstahl und was ein Werkzeugstahl?

Beide Begriffe bezeichnen eine bestimmte Kategorie von Stählen.

Beim Kohlenstoffstahl sind es Stahlsorten denen außer dem Element Kohlenstoff "C" keine weiteren Legierungselemente hinzugegeben werden.

Werkzeugstahl ist der Begriff für Stähle welche für die Herstellung von Werkzeugen wie z.B. Schneidwerkzeuge, Stanzwerkzeuge etc. verwendet werden.

Hier wird nochmals zwischen unlegiert, niedriglegiert und hochlegiert unterschieden.

Für Stahlsorten die für Schneidwerkzeuge wie z.B. Messer verwendet werden wird oft auch der Begriff Messerstahl als Bezeichnung für diese Gruppe von Stählen verwendet.

Alle 3 Begriffe können somit den gleichen Stahl benennen.

Das macht es für den Einsteiger nicht unbedingt einfacher.

Was passiert beim Normalisieren im Stahl ?

Gitter Kubisch Raumzentriert

Durch das Aufheizen des Stahls wandelt sich je nach Stahl bei bestimmten Temperaturen das Gefüge um.

Bei Raumtemperatur hat die Messerklinge ein kubisch raumzentriertes Gitter*.

Die Eisenatome sind hier in einer würfelförmigen Struktur angeordnet.

Auf jeder Würfelecke sitzt ein Eisenatom.

In der Mitte des Würfels, quasi im Zentrum sitzt ein weiteres Eisenatom => deshalb kubisch raumzentiert (KRZ)*.

Gitter Kubisch Flächenzentriert

Der Kohlenstoff als kleineres Atom sitzt hier (vereinfacht gesagt) zwischen den Eisenatomen***.

Heize ich den Stahl nun auf seine Umwandlungstemperatur (Austenitisierungstemperatur) auf, so wandelt sich das raumzentrierte Gitter in ein kubisch flächenzentriertes Gitter (KFZ)**um.

Auf jeder Ecke des Würfels sitzt nach wie vor ein Eisenatom.

In der Mitte des Würfels jedoch sitzt kein Eisenatom mehr.

Dafür aber auf jeder Seite des Würfels.

In die in der Würfelmitte entstandene Lücke lagert sich nun das Kohlenstoffatom ein.

Nun lasse ich den Stahl an der Luft wieder abkühlen.

Dabei wandelt sich das KFZ Gitter wieder in ein KRZ Gitter um und ich bin wieder am selben Punkt wie zu Anfang.

Kurz gesagt ich heize den Stahl auf bis zur vollständigen Durchwärmung, halte kurz und lasse ihn dann wieder abkühlen.

Das mache ich nach dem Schmieden mehrmals ( 2-3 mal ) um eine gewisse Prozesssicherheit zu haben.

Zudem kann der Stahl vom mehrmaligen Wiederholen des Prozesses profitieren.

Kohlenstoffverteilung im ferritisch/perlitischen Gefüge ***

Eigentlich ist der Kohlenstoff gebunden im Zementit => Eisenkarbid (Fe3C).

Denn im ferritischen Stahlgefüge kann nur einen minimaler Kohlenstoffanteil von 0.02% gelöst werden.

Der "überschüssige" Kohlenstoff wird quasi ausgelagert.

Er reichert sich in lamellenartigen Strukturen an und bildet zuammen mit Ferrit nun Zementit.

So entstehen im Stahl lamellenförmige Zonen => ferritische Zonen (reines Eisen) gefolgt von "Zementitzonen" (Eisenkarbid).

Diese Anordnung wird Perlit genannt.

Der Name rührt daher, daß angeätzte Schliffbilder von Stahlproben je nach Lichteinfall eine schimmernde an Perlmutt erinnernde Struktur aufweisen.

Das erinnert mich immer an Damaststahlstrukturen in Messerklingen die ich in einer Kombination aus anätzen und polieren behandle. Hier entsteht ebenfalls eine reliefartige Struktur.

Hier auf dieser Klinge sieht man das Relief recht schön:

Den Damast dieser Klinge habe ich aus drei verschiedenen Stahlsorten geschmiedet.

Die verwendeten Stahlsorten waren:

Werkzeustahl: 1.2842

Werkzeugstahl: 1.2767

Kohlenstoffstahl C105

Bei Stahlsorten unter 0,8% Kohlenstoff (siehe weiter unten) spricht man von untereutektoiden Stählen.

Diese haben bei Raumtemperatur ein Gefüge aus Ferrit (Eisen) und Perlit (lamellare Schichtung aus Ferrit und Zementit)

Ein Stahl mit 0,8% Kohlenstoff ( genau sind es glaube ich 0,83% aber sei es drum 😉 ) ist rein Perlitisch.

Stähle mit mehr als 0,8% Kohlenstoff bis hin zu 2,06% (hier beginnt das Gusseisen) bestehen aus Perlit durchsetzt von Zementit.

Die Anordnung des Zementits im Perlitischen Gefüge ist für den Messerstahl und die daraus werdende Messerklinge von signifikanter Bedeutung.

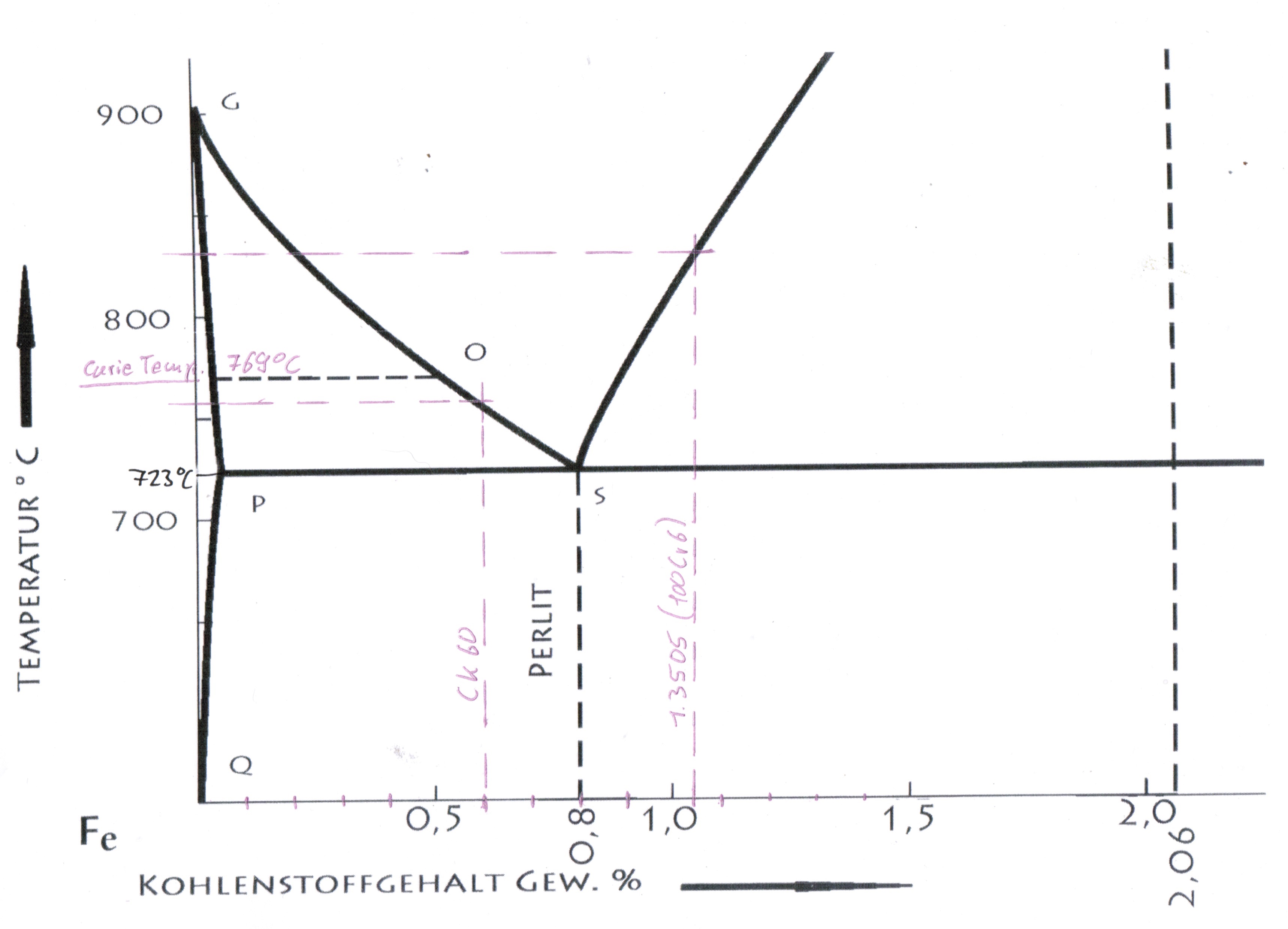

Das Eisen-Kohlenstoff-Diagramm

Mittels des Eisen-Kohlenstoff-Diagrammes lassen sich die Gefügeveränderungen die im Stahl beim Aufheizen oder Abkühlen vonstatten gehen sehr schön veranschaulichen. Eine detailierte Beschreibung des Eisen-Kohlenstoff-Dirgrammes (EKD) soll hier nicht das Thema sein.

Nur so viel zum Verständniss: Die X-Achse stellt den Kohlenstoffgehalt des Stahls in Gewichts % dar.

Die Y-Achse steht für die Temperatur.

Die geraden und gebogenen Linien stellen die Übergangstemperaturen des jeweiligen Stahls in Abhängigkeit von Kohlenstoffgehalt und Temperatur dar.

Die Teilflächen die durch die entsprechenden Linien abgegrenzt werden stellen einen jeweiligen Gefügezustand dar.

Eisen-Kohlenstoffdiagramm Anwenden

Man nimmt einen Messerstahl mit bekannten Kohlenstoffgehalt und trägt dessen C-Gehalt an der X-Achse ab.

Danach wird eine lotrechte Linie nach oben in Richtung steigende Temperatur (Y-Achse) abgetragen.

So erkenne ich recht genau bei welcher Temperatur der betreffende Stahl die jeweiligen Grenzlinien schneidet.

Ein Stahl mit z.B. 0,6% Kohlenstoff (CK60) läge etwas links vom rein perlitischen Stahl mit 0.8% Kohlenstoff.

Er geht bei 723°C (Ac1) ( PSK Linie) in ein Mischgefüge aus Ferrit und Austenit über. .

Bei ca. 760°C (hier schneidet er die Linie GOS) (Ac3) wird er rein austenitisch.)

In Kombi mit dem Magnet Test (siehe weiter unten) lässt sich hier recht präzise die Umwandlungs, bzw. Härtetemperatur ableiten.

Ein Stahl mit ca. 1% Kohlenstoff ( 1.3505 /100Cr6) läge etwas rechts davon.

Ac1 bleibt gleich. Die grafisch ermittelte Umwandlungstemperatur (Ac3), oder auch Härtetemperatur liegt bei ca. 830°C.

Hier kann der Stahl durchaus noch über Ac3 hianus aufgewärmt werden.

Vergleicht man das mit den Angaben im Stahlschlüssel der einen Bereich von 820°C bis 850°C angibt, so liegt man hier sehr gut im Mittel.

Das EKD lässt sich für reine Kohlenstoffstähle und etliche niedrig legierte Werkzeugstähle anwenden.

Für Stahlsorten mit höherem Legierungsanteil ist es nur bedingt einsetzbar

Was erreiche ich durch sorgfältiges Normalisieren ?

Warum normalisieren wir den Stahl wenn er danach wieder genau das gleiche Gefüge hat wie davor?

Die Erklärung liegt im Detail.

Beim Schmieden einer Messerklinge z.B. aus einem Ck60 ( Kohlenstoffstahl ) wird diese mehrfach aufgeheizt, verformt, kühlt wieder ab, wird wieder teilweise aufgeheizt, kühlt wieder ab usw...... Das kann im Stahl ein ungleichmäßiges und /oder grobes Korn hervorrufen.

Solch ein Gefüge ist für das spätere Härten sehr ungünstig.

Die Messerklinge wäre dadurch möglicherweise spröder, anfälliger für Ausbrüche in der Schneide etc. Kurz gesagt sie wäre von minderer Qualität.

Durch das Normalisieren wird das möglicherweise grobe Gefüge (Grobkorn) beim Aufheizen aufgelöst und beim darauffolgenden Abkühlen in feiner Struktur neu gebildet.

Dadurch erhalte ich die korrekten Temperaturen vorausgesetzt ein feines (besseres) Gefüge als Ausgangspunkt für das Härten.

Wenn du dich tiefer in die Thematik der Wärmebehandlung von Messerklingen, sei es einem Werkzeugstahl, einem Kohlenstoffstahl oder aus Damaststahl einlesen willst, so kann ich diese Bücher hier sehr empfehlen.

Ab hier kommt jetzt der Teil mit der praktischen Anwendung!

Wie gehe ich beim Normalisieren von Messerklingen vor ?

Vorgehensweise in der Gasesse

Zuerst bringe ich die Gaseesse auf eine moderate Temperatur. (etwas weniger als Schmiedetemperatur).

Das sind in diesem Fall so ca. 900°C.

Als nächstes packe ich die Klinge mit der Zange am Erl und bringe Sie in der Esse gleichmäßig auf Temperatur.

Um das zu erreichen bewege ich die Klinge in der Gasesse gleichmäßig vor und zurück.

Eventuell heize ich den Erl/die Angel vorab auf, bevor ich die Klinge auf Temperatur bringe.

Die Schneide kommt schneller auf Temperatur als der dickere Rücken oder ein Knebel.

Deshalb bewege ich die Klinge vor und zurück, nehme sie bei Bedarf kurz aus der Esse raus, lasse die dünnen Bereiche etwas abkühlen bevor ich sie wieder in die Gasesse führe.

Dadurch verhindere ich ein zu starkes Aufheizen der dünnen Bereiche.

Einen zusätzlicher Effekt erreiche ich dabei:

Die dünnen Bereiche pendeln um die Umwandlungstemperatur was einen positiven Effekt auf das Gefüge hat.

Die aufgeheizte Klinge

Die glühende Klinge wird aus der Esse genommen und in einer dunklen Ecke begutachtet.

Sehr schön wird hier beim Abkühlen die Umwandlung im Stahl erkennbar.

Hier glüht die Klinge noch gleichmäßig hell. Das Gefüge ist Austenitisch /Kubisch flächenzentriert.

Der Magnet greift nicht.

Die bereits abkühlende Klinge

Die Schneide wird bereits dunkler.

Der Stahl beginnt das Gefüge umzuwandeln von KFZ zu KRZ.

Der Magnet greift an der Schneide, am Rücken hingegen noch nicht.

Nun muss solange gewartet werden bis die Glühfarbe einheitlich dunkel ist und der Magnet an der ganzen Klinge greift.

Dann kann man sicher sein, das die Umwandlung vollzogen wurde.

Diesen Vorgang wiederhole ich beim Normalisieren 2-3 mal um ein möglichst gleichmäßige Gefüge zu erhalten.

Noch mehr Durchgänge verbessern das Gefüge nicht weiter, bringen aber die Gefahr mit, daß ein Fehler passiert.

Normalisieren in der Gasesse

Checkliste

- Gasesse auf Temperatur bringen

- Klinge gleichmäßig auf Temperatur bringen

- Die Klinge kurz aus der Esse nehmen wenn dünnere Bereiche zu schnell auf Temperatur kommen

- Wenn die Klinge gleichmäßig auf Temperatur ist, den Magnet Test anwenden

- Ist die Klinge "nichtmagnetisch", ist Sie nahe der Umwandlungstemperatur

- Ist die Klinge noch magnetisch, ist sie noch zu kalt.

- Bei erreichen der korrekten Tempertur die Klinge aus der Esse nehmen

und bei wenig Licht die Veränderung der Glühfarben beobachten. - Den Magnet Test anwenden. Ist die Klinge wieder magnetisch ist die Umwandlung nahezu abgeschlossen.

- Den oben geschilderten Vorgang noch zwei mal wiederholen.

- Die Klinge in Keramikfaserwolle einpacken und langsam abkühlen lassen.

- Abkühlen lassen in der ebenfalls abkühlenden Gasesse lässt die Klinge weicher werden.

- Dies kommt dem Weichglühen nahe.

Vorgehensweise im Härteofen

Eine grobe Faustformel zum Normalisieren:

Den Ofen auf Temperatur bringen.

Als nächstes die Klinge in den Ofen packen.

Diese sollte nicht auf einer Seite bzw. nicht zu nahe an einer aufgeheizten Ofenwand liegen.

Am vorteihaftesten wäre es die Klinge im Ofen aufzuhängen oder sie zumindest auf dem Klingenrücken stehend einzubringen.

Die Haltezeit nach Durchwärmung der Klinge beträgt ca. 1 Minute/mm Klingendicke.

Was ist die korrekte Temperatur beim Normalisieren ? Geeignete Stähle zum Messerschmieden ob Kohlenstoffstahl oder Werkzeugstahl haben oft einen Kohlenstoffgehalt ab ca. 0,5% bis hin zu 2%. Kohlenstoff.

Meistens wird der Stahl einen Kohlenstoffgehalt bis ca. 1,5% haben.

Diese Stähle härten bei Temperaturen um die 770° C bis ca. 850°C (mehr oder weniger.)

Die Temperatur zum Normalisieren liegt vereinfacht gesagt ein wenig niedriger.

Sehr empfehlenswert ist hier der kleine Stahlschlüssel zum Nachschlagen.

Diese sehr hilfreiche Büchlein hat die gängigsten Stahlsorten, ihre Schmiedetemperaturen, Glüh und Härtetemperaturen gelistet.

Es kostet um 15 €.

Normalisieren im Härteofen

Checkliste

- Härteofen auf Temperatur bringen

- Temperatur im Ofen ggfls. prüfen mit Messgerät (Kontrollmessung)

- Klinge (mit Härteschutzlack einpinseln) in den Härteofen legen und gleichmäßig auf Temperatur bringen

Klinge nicht auf die Seite legen, sondern auf den Rücken stellen oder hängen - Klinge im Härteofen auf Temperatur bringen.

- Haltedauer im Ofen ca. 1Minute pro mm Klingenstärke

(Angabe fürs Härten, kann für das Normalglühen übernommen werden.) - Bei erreichen Haltedauer die Klinge aus dem Ofen nehmen

Evtl. Magnettest anwenden Klinge sollte "nichtmagnetisch" sein und bei wenig Licht die Veränderung der Glühfarben beobachten. - Den Magnet Test anwenden. Ist die Klinge wieder magnetisch ist die Umwandlung nahezu abgeschlossen.

- Den oben geschilderten Vorgang noch zwei mal wiederholen.

- Die Klinge in Keramikfaserwolle einpacken und langsam abkühlen lassen.

- Abkühlen lassen im ebenfalls abkühlenden Härteofen lässt die Klinge weicher werden.

- Dies kommt dem Weichglühen nahe.

Zum Prüfen der korrekten Temperatur in der Gasesse oder im Härteofen kann ich diese Messgeräte empfehlen.

Mit diesem Thermometer messe ich die Temperatur im Härteofen, oder auch in der Gasesse wenn ich etwas überprüfen will.

Dieser Fühler ist lang genug um im Härteofen oder in der Gasesse an der passenden Stelle Messen zu können.

Zusätzlich habe ich dieses Infrarotmessgerät wenn ich mit dem Fühler einmal nich hinkomme.

Magnettest

Einen kleinen Trick beim Normalisieren gibt es wie weiter oben bereits erwähnt.

Bei 769°C liegt die Curie Temperatur, bzw. der Curie Punkt.

Bei dieser Temperatur wird der o.g. Stahl paramagnetisch ( nichtmagnetisch).

Die korrekte Temperatur liegt je nach Stahl evtl. noch etwas darüber, deshalb gebe ich bei erreichen des paramagnetischen Stadiums noch etwas Zeit und Hitze zu.

Nun kann ich die glühende Klinge mit einem kleinen Magneten testen.

Ist sie nicht magnetisch bin ich über 769°C, ist sie noch magnetisch muss man die Temperatur noch etwas steigern.

In der Gasesse kann ich bei abgedunkeltem Licht beim Kohlenstoffstahl und beim niedriglegierten Werkzeugstahl bzw. beim Messerstahl sehr schön die Gefüge Umwandlung sehen.

Die über die Klinge laufende dunkle Umwandlungszone kann man am besten bei reinen Kohlenstoffstählen erlennen.

Je mehr Legierungsanteile ein Stahl hat, desto weniger deutlich sehe ich das.

Gefügeumwandlung des Stahls

Zum Zeitpunkt der Umwandlung sieht es in etwa aus als läge ein Schatten über der Klinge.

Das Glühen wirkt etwas verhaltener.

Ist die Umwandlung geschehen wirkt das Glühen "heller". Das ist etwas schwer zu beschreiben.

Man muss es gesehen haben, dann weiß man sofort was ich meine.

Links auf dem Bild kann man die Gefügeumwandlung beim Abkühlen gut erkennen.

Die Schneide und die Spitze werden bereits dunkler.

Vom Erl her schiebt sich die Umwandlungszone langsam über die Klinge in Richtung Spitze.

Der Erl ist schon wieder ferritisch/perlitisch und magnetisch.

Schlusswort

Ich normalisiere meine geschmiedeten Klingen direkt nach dem Schmieden, sowie vor dem Härten.

Dadurch erreiche ich ein feines gleichmäßiges Ausgangsgefüge für das anschließende Härten. Das Einformen von Karbiden ist bei untereutektoiden Stahlsorten nicht zwingend nötig.

Das Weichglühen ist aber für eine spätere Bearbeitung recht hilfreich.

Diese Vorgehensweise eignet sich für alle Kohlenstoff und niedrig legierten Werkzeugstähle. Übereutektoide Stahlsorten bedürfen eines etwas erweiterten Prozesses.

Hier müssen Karbide und/oder Korngrenzenzementit durch Glühprozesse aufgelöst und eingeformt werden.

Dazu an anderer Stelle mehr.

Rostbeständige Stahlsorten bedürfen einer etwas abweichenden Behandlung.

Hat dir der Artikel gefallen.

Schreib mir doch einen Kommentar.

Moin!

Ich habe hier noch einige Blattfedern (ich glaub vom Trabant) liegen und wollte daraus ein paar Messer machen. (Ja, die Redneck-Variante… 😉 )

Leider konnte ich zu dem Stahl nix rausfinden… Bei welcher Temperatur kann man diesen Stahl ca. normalisieren bzw. ist das hier überhaupt notwendig?

Gruß Matze

Welcher Stahl da eingesetzt wurde wird vermutlich nur eine Werkstoff Analyse ans Licht bringen. (Das bieten einige Härtereien an. Kosten ca. 80,- bis 100,- € geschätzt)

Da es Blattfedern sind, wird wohl ein Federstahl zum Einsatz gekommen sein.

Federstähle haben in der Regel einen Kohlenstoffgehalt um die 0,5 bis 0,65/0,7% C.

Das Wären z.B. 55Si7, 65Si7 oder (evtl.)auch Kohlenstoffstähle wie er CK60/CK67. (diese passen zumindest ca. zu diesem Einsatzgebiet.

Eine Funkenprobe am Bandschleifer könnte einen Hinweiß auf den Kohlenstoffgehalt geben.

Normalisieren ist nach dem Schmieden auf jeden Fall ratsam. Die passende Temperatur wird ca. um die 800 bis 850°C liegen. Evtl. etwas höher oder niedriger.

Hallo Hermann,

beim Becut am besten nach dem Datenblatt des Stahles vorgehen. Hier findet man die Temperaturen zur Wärmebehandlung.

Das Anlassen ist auf jeen Fall ratsam. Auch hier verweise ich wieder auf das Datenblatt welches ich beim Stahl mitgeben kann.

Peter

Hallo!

Sehr interessant, mehr braucht man als Hobbyschmied,

glaub ich zumindest, nicht zu wissen.

Was vl. noch wichtig wäre (aus aktuellem Anlass):

ist bei Becut besonderes zu beachten?

Muß man diesen Stahl überhaupt anlassen.

ligrü hermann